Тонкая материя для экстремальных случаев

ОАО «НИИ «Элпа» – российское предприятие, выпускающее изделия из пьезокерамики, кварца, ниобата и танталата лития, не имеющие аналогов. Сегодня НИИ «Элпа» входит в Группу компаний «Социум» Игоря Ашурбейли.

Опубликовано в газете «Военно-промышленный курьер»

Опубликовано в газете «Военно-промышленный курьер»

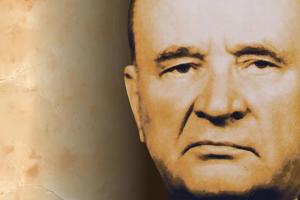

О том, чем лучше российские гироскопы на пьезоэффекте и как измеряют уровень нефти в резервуарах, обозревателю «Военно-промышленного курьера» рассказал генеральный директор ОАО «НИИ «Элпа» Сергей Нерсесов.

– Сергей Суренович, в нынешнем году ваше предприятие отмечает свой юбилей. Давайте начнём с истории «Элпы». Какие задачи стояли тогда перед вашим предприятием?

– Идея создания института, исследующего вопросы пьезотехники, появилась достаточно давно. В конце 50-х – начале 60-х годов, когда в Советском Союзе возникла острая необходимость отечественного производства пьезокерамики и устройств на их основе, Советом министров была поставлена задача наладить производство этого материала. В то время главной задачей было обеспечить наш подводный флот, так сказать, «глазами и ушами» – гидроакустическими комплексами. Уже тогда стало очевидно, что без пьезокерамических устройств задачу решить невозможно.

В составе НПО «Фонон» (сейчас этого научного объединения, к сожалению, уже нет) группе специалистов были выделены лаборатория, а также несколько производственных помещений для проведения исследований и опытного изготовления первой отечественной пьезокерамики. Несмотря на сложность задачи, учёные справились достаточно быстро и в сжатые сроки смогли начать синтез новых материалов. Но с учётом требуемых объёмов по выпуску пьезокерамических изделий было решено создать полноценное производство. С этого момента НИИ «Элпа» и ведёт свою историю. Изначально мы были филиалом НПО «Фонон» с заводом «Пьезоэлемент», но позже стали полностью самостоятельным предприятием.

На первое время производство наладили в неработающей котельной деревни Крюково. Потом уже были построены первый, а позже и второй корпуса. В настоящее время наша производственная площадка – 25 тысяч квадратных метров. Но самый первый производственный корпус в котельной мы сохранили. Более того, сейчас там развёрнуты современные высокотехнологичные линии выпуска пьезокерамики.

– Самое время рассказать нашим читателям, что такое пьезокерамика и где она помимо гидроакустики применяется?

– Пьезокерамика относится к сегнетоэлектрическим материалам, обладающим пьезоэлектрическими свойствами. Большинство современных пьезокерамических материалов создаётся на базе оксидов циркония, титана и свинца – ЦТС. При синтезе пьезокерамики формируется поликристаллическая структура из многочисленных кристаллических блоков (доменов), каждый из которых состоит из множества элементарных ячеек (диполей) и имеет кристаллическую структуру типа перовскита. В процессе поляризации (воздействия электрического поля постоянного тока) диполи ориентируются в направлении поля и сохраняют свою ориентацию после прекращения воздействия. Если можно так выразиться, запоминают ориентацию. В процессе поляризации керамика приобретает пьезоэлектрические свойства. Прямой пьезоэффект заключается в том, что при механической деформации пьезоэлектрического образца на противоположных гранях возникают равные по величине, но противоположные по знаку электрические заряды. Обратный пьезоэффект – при приложении напряжения к пьезоэлектрическому образцу происходит изменение его линейных размеров.

Если говорить о практической стороне дела, сегодня пьезокерамические изделия востребованы в различных областях народного хозяйства, включая атомную отрасль, оборонные системы, в том числе для уже упомянутых задач гидролокации в водной среде. Применяются и в нефтяной промышленности. В частности, пьезокерамические изделия используются для каротажа нефтяных скважин, в системах ультразвуковой диагностики и мониторинга трубопроводов и нефтехранилищ.

Я бы хотел отметить, что производство пьезокерамики, а также датчиков и чувствительных элементов на её основе существует всего в нескольких странах. В США хорошая научная школа, учёные имеют определённый вес в мире. Американские компании, выпускающие пьезокерамику и изделия на её основе, ведут агрессивную бизнес-политику.

Работы по пьезокерамике идут и в Европе, в первую очередь в ФРГ. Немецкая фирма «Физик инструментс» занимает одну из лидирующих позиций в этой сфере. На азиатском рынке с пьезокерамикой работают японцы, а в последнее время хорошие результаты получили китайцы.

В прошлом году наши специалисты были на выставке в Ганновере. Если честно, мы съездили, как я говорю, «на разведку»: понять, в правильном ли направлении мы идём и что можно перенять у наших иностранных коллег. Скажу без ложной скромности, что наши изделия не только ни в чем не уступают американским, а тем более европейским, но в определённых аспектах лучше. Так что идём в правильном направлении.

Надо понимать: всё, что касается пьезокерамики, достаточно закрыто. Компании-производители не афишируют свои изделия, их параметры, а тем более технологии.

– Но все же, что можно рассказать о ваших изделиях?

– Наш материал работает в диапазоне температур 360 градусов. Но специалисты «Элпы» обратили внимание на то, что у наших иностранных конкурентов есть определённые подвижки для перехода к более высоким показателям. Для чего? В первую очередь это необходимо двигателистам и ракетостроителям. Изделия с такими пьезокерамическими элементами можно использовать в системе управления соплом, в качестве датчиков вибрации и давления.

Оценив тенденцию, мы решили не ограничиваться традиционными диоксидами циркония, титана и свинца, а поэкспериментировать с новыми материалами. В частности, три года назад начали опыты с диоксидом скандия. Используя его, получили пьезоэлементы, способные работать в диапазоне до 450–500 градусов. Но это только начало – возможно, выйдем и на 700 градусов. Сравнили с европейскими и американскими изделиями и поняли, что здесь идём с определённым опережением.

Хочу отметить, что высокотемпературные пьезоэлементы делались по заказу Росатома. Специалистам из Сарова нужны были датчики для активных зон реакторов, и в этом вопросе мы им помогли.

Но гордость нашего предприятия – тонкослойная пьезокерамика. Делается слой толщиной от 10 до 100 микрон, а из таких слоёв создаётся пьезопакет, достигающий толщины от 2 до 100 миллиметров. Пьезопакет при приложении определённого потенциала на его структуру может осуществлять достаточно большие перемещения, в некоторых случаях до 100 микрон.

Примечательно, что если для управления твёрдой керамикой требуется приложение потенциала до одного киловольта, то для тонкослойной – от 90 до 150 вольт. Фактически мы «прибористам» даём управлять более низковольтными процессами. А это меньшие потери и лучшая защищённость.

Ещё в 2006 году мы поняли, что в мире идёт активная работа физиков в направлении создания тонкослойной пьезокерамики. С 2007-го сами начали работы в данном направлении. Правда, пришлось закупить оборудование за рубежом. Тогда в России ничего подобного не было.

И что вы думаете?! Нужное оборудование нам никто не продавал. Ни американцы, ни немцы, ни израильтяне. Все, понимая для чего нам такая техника, изображали полное недоумение. Так сказать, наложили негласное вето.

Но мы нашли варианты. Нам пошли навстречу наши братья-славяне из словенского предприятия «КЕКО». Словенцы уже изготовляли, что нам необходимо, для немецких «Боша» и «Сименса». Хотя сразу нас предупредили: дадим оборудование, но не технологию. Но купив оборудование, мы буквально за три года, начав в кризисных 2008 – 2009-ом, практически с нуля сами разработали и освоили технологию производства тонкослойной пьезокерамики. На текущий момент «Элпа» является единственным производителем в РФ тонкоплёночной пьезокерамики и создаваемых на её основе так называемых актюаторов, которые мы предлагаем на рынке с 2011 года.

– Для чего применяется тонкоплёночная пьезокерамика?

– В первую очередь для уже упомянутых мной актюаторов. То есть прецизионных устройств для особо точных перемещений. На их основе создаются манипуляторы для систем прецизионной оптики, адаптивной оптики и, конечно, для авионики.

В прецизионных оптических системах есть так называемые степперы, проецирующие изображение через фотошаблоны на кремниевые пластины. А вот для того чтобы вести юстировку и совмещать слои, требуется особо точное перемещение рабочего столика. Так вот, фокусировку луча, подающегося на фотошаблон и его перемещения, обеспечивают как раз актюаторы.

В системах адаптивной оптики мощных лазерных установок при помощи актюаторов корректируют амплитудно-фазовые искажения и расходимости лазерного излучения при его распространении в пространстве с помощью адаптивных зеркал, конструктивно выполненных в виде мозаики, состоящей из фрагментов с изменяющейся геометрией поверхности. Их перемещение осуществляется с помощью точных быстродействующих приводов – пьезоэлектрических актюаторов. Они обеспечивают линейные перемещения в диапазоне 20 – 100 микрометров с точностью 0,01 – 0,1 процента.

Такие лазерные системы создаются в интересах Росатома для управления процессом термоядерного синтеза. В активную зону установок имитации ядерного взрыва с трёх точек подаётся луч, создающий температуру в миллионы градусов, необходимую для проведения синтеза.

Мы нашли применение актюаторам и в гражданской сфере – для систем впрыска топлива в дизельные двигатели. На сегодня в этих устройствах используется магнитно-стрикционный эффект. Это трудноуправляемый процесс, заточенный на определённые частоты. Управлять им достаточно сложно.

Мы предлагаем так называемый шприц с установленным в нём поршнем. С частотой 100 – 150 герц он впрыскивает тонкую струю топлива непосредственно в форсунку. Хочу заметить, что кроме нашей фирмы подобные изделия выпускает только «Бош». Немцы уже поставляют свои форсунки для машин «Форд» и «Ситроен».

Когда мы изготовили наш шприц и испытали его, то попытались закупить форсунку у немецких производителей, посмотреть, разобрать, а главное – сравнить. Ничего подобного. Не продают её немцы живьём. А сами «бошевские» форсунки собраны так, что разобрать их не так-то просто, и наши специалисты буквально ножовкой, используя, так сказать, специальные методы, добрались и посмотрели, как устроены немецкие актюаторы. Сравнили. Хочу сказать, что хоть мы и начали с нуля и подобные системы в отличие от «Боша» раньше не делали, наши изделия, мягко говоря, оказались ничуть не хуже немецких.

Вышли на московских и ярославских двигателестроителей. Первоначально к нам отнеслись с недоверием, даже сказали, что такое невозможно, но со временем разобрались. Сейчас двигателисты в Барнауле уже начали пробные попытки серийного производства с нашими изделиями.

Но пока наши главные заказчики – предприятия Росатома. Хотя и Роскосмос заинтересовался нашими работами. Надо понимать, что все наши изделия радиационно стойкие.

Отмечу, что наши актюаторы сейчас используются и в авиации, в оптико-локационных станциях, и подвесных прицельных контейнерах.

Не так давно актюаторы для таких изделий закупались за рубежом, в частности у немецкой «Физик инструментс». Но в прошлом году немцы прекратили эти поставки, понимая, для каких целей используется их продукция. Производители сразу же пришли к нам. Ну не можем же мы оставить наши родные Су и МиГ без таких важных систем!

Буквально за полгода сделали пьезоприводы с нужными параметрами и с 2016 года по 2017 год начнём им поставки. Сегодня наши специалисты совместно с разработчиками КБ-1 – предприятием, входящим в структуру холдинга «Социум» – создают так называемый пьезосервоконтроллёр, который будет управлять актюаторами, а все вместе – это уже пьезоплатформа.

Ещё одним значимым направлением является разработка различных датчиков и преобразователей. Так, например, был создан целый ряд уникальных датчиков угловых скоростей или гироскопов. Особенностями этих датчиков являются малые габаритные размеры, радиационная стойкость и стойкость к механическим перегрузкам. Разработанные датчики в настоящее время применяются в оптических системах наведения авиационных ракет, в торпедном оружии, системах позиционирования спутниковых антенн. Благодаря своим уникальным свойствам и высоким качественным характеристикам, нашими датчиками заинтересовался входящий в Роскосмос научно-производственный центр имени М.В. Хруничева. Работу по разработке датчиков для ракетоносителей мы планируем завершить за три с половиной – четыре года.

Хочу отметить, что создание гироскопов на пьезоэффекте – один из ультрасовременных, если можно так сказать, мировых научных трендов. Очень много серьёзных фирм, главным образом из США и Германии, в настоящее время работает в данном направлении.

Наш опыт последних лет показывает, что зачастую отечественные разработчики даже не знают, какие изделия, технологии и технические решения появляются у нас в стране! Поэтому мы идём на шаг впереди. Разрабатываем изделия и, понимая, что это вскоре потребуется конструкторам, сами приходим к ним. Рассказываем, даём образцы для опыта. Пусть они их обязательно опробуют, у себя в голове прокрутят, куда это можно применить, создадут хотя бы в первом приближении определённый инструментарий, а потом попытаются внедрить в свои конструкции. Да, процесс непростой, но такая работа идёт, и зачастую инициаторами выступаем мы.

В начале 2015 года мы завершили работу по созданию программы стратегического развития на 2015 – 2017 годы. Для достижения целей, которые поставлены в рамках этой стратегической программы, нам потребуются взаимоотношения с предприятиями, входящими в структуру холдинга «Социум», такими как КБ-1 и АПЗ имени Пландина.

– И все же, насколько я понимаю, изготовление элементов для гидроакустических комплексов остаётся одним из важнейших направлений в работе НИИ?

– Ещё с 60-х годов мы сотрудничаем с такими предприятиями, как ОАО «Концерн «Океанприбор» и ОАО «Концерн «Морское подводное оружие – Гидроприбор», ЗАО «Аквамарин», ОАО «НИИ «Атолл», а также заводом «Двигатель». Это наши постоянные заказчики. Не раскрывая военную тайну, могу сказать только одно: многие образцы российского минно-торпедного оружия оснащаются системами наведения, где используются наши пьезокерамические изделия. Высокочувствительные, глубоководные пьезоэлектрические модули используются в автономных гидроакустических системах дальнего обнаружения подводных и надводных кораблей.

Гидроакустические фазированные пьезоэлектрические антенны приёма и передачи акустического сигнала устанавливаются в гидролокационных станциях кораблей.

В настоящее время завершена перспективная разработка нового класса пьезокерамических материалов – композитов для стелс-технологии подводных лодок. С такими материалами становится возможной разработка так называемых покровных антенн, способных искажать информацию, которую получают вражеские ГАС, облучая нашу подводную лодку. Мы можем принять их сигнал, его преобразовать, а потом выпустить обратно. Фактически лодка становится невидимой для противника. И это не фантастика, а реальность.

Фонд перспективных исследований взял наши предложения о создании покровных антенн под свой контроль. Приоткрою тайну: совместно с Океанприбором и ЦНИИ имени академика Крылова мы уже начали научно-исследовательскую работу, а в скором времени перейдём к опытно-конструкторской. По теме «Корсар», это название НИР, мы делаем излучатель на основе новых пьезокерамических материалов для Океанприбора, а чуть позже должен подключиться и институт Крылова – они будут думать, как вписать покровные антенны в обводы подводных лодок. Техническое задание на «Корсар» уже подготовлено и одобрено Министерством обороны, а НИР мы планируем закончить к 2017 году.

– Вы упомянули, что ваши изделия используются в нефтяной промышленности.

– Важным направлением деятельности НИИ «Элпа» является выпуск пьезокерамических элементов, использующихся в оборудовании каротажа нефтяных скважин. За счёт пьезоакустической волны, излучаемой преобразователем, создаётся мощное поле, которое дробит парафиновые пробки в скважине. Они разрушаются, и нефть начинает поступать более активно.

Сейчас мы активно работаем с «Транснефтью». Наши нефтяники до введения в прошлом году санкций привыкли все приборы закупать за рубежом. Чего греха таить – это было выгодно и удобно: достаточно высокое качество, хорошие электрофизические параметры оборудования. А сейчас «Транснефть» обратилась к российским компаниям.

Резервуары для хранения нефти – громадные цистерны диаметром до 100 метров, и за ними нужно постоянно вести мониторинг – определять уровень жидкости. Для этой задачи разработан специальный датчик, устанавливающийся на крышке верхнего люка.

Надо понимать, что, помимо уровня жидкости, нужно также определить объём отложений. Из нефти выделяются тяжёлые ингредиенты, которые осаждаются на дно, образуя так называемый ил, содержащий песок и асфальтовые фракции. Всё это необходимо отслеживать.

Также важен мониторинг образующей поверхности резервуара. Ведь громадные ёмкости при подземном толчке, при тепловом воздействии, при ветровой нагрузке начинают претерпевать деформацию, которая может привести к катастрофическому результату. Экологические последствия понятны всем.

Для мониторинговых датчиков мы предлагаем свои пьезокерамические элементы. Работаем совместно с КБ-1, разрабатывающим программный комплекс, в котором используется гидроакустический сигнал.

– ОАО «Элпа» выпускает важные изделия для российских комплексов ПВО, в частности С-300, С-400 и даже С-500. Не могли бы вы подробнее рассказать об этом направлении работы?

– Мы делаем так называемые резонаторы, из которых потом создаются частотно-избирательные модули, а также генераторы с предельно низким уровнем фазовых шумов. Правда, все эти изделия не из пьезокерамики, а из кварца, ниобата и танталата лития. Это так называемая акустоэлектроника. Более того, по сей день мы являемся не только ведущим, но и по сути единственным в России предприятием, работающим с акустоэлектроникой на предельно низких фазовых шумах.

Она в отличие от пьезокерамики создаётся на основе уже готового элемента – искусственного кварца или ниобата и танталата лития. Такие кристаллы обладают всеми заданными свойствами, просто надо в определённом направлении провести срезы, и пластинка будет работать.

Акустоэлектронная волна может распространяться в приповерхностном и поверхностном слоях кварцевых элементов. Создаётся встречно-штырьевая структура, на подложку напыляется металлическая решётка, с одной стороны – излучение, а с другой – приём. А непосредственно в поверхностном слое идёт селекция той частоты, которая нам нужна.

К настоящему времени мы уже сделали изделия для комплекса С-500, причём работы начали ещё в 2008-ом. За три года выполнили всю работу для комплекса «Витязь», а в прошлом году поставили комплекты наших изделий для «Морфея».

Ещё один наш постоянный заказчик – НПО «Стрела». Делаем радары артиллерийской разведки. Специально для этих изделий мы выполнили НИОКР по созданию генератора с широким диапазоном настройки и перестройки с учётом специфики радаров артиллерийской разведки (их диапазоны должны быть значительно шире, чем для комплексов ПВО). Работу уже завершили, в этом году будем готовы передать первые образцы заказчику.

Если сравнивать нашу акустоэлектронную продукцию с иностранными изделиями, то мы опять-таки не только не уступаем, но в определённых направлениях и опережаем. Параметры, которые заданы в наших изделиях, практически никто не может воспроизвести.

Так, например, наши генераторы имеют высокую стабильность частоты до уровня ±2,5х10-8, малое значение ухода частоты за 10 лет до ±3х10-7 с низким уровнем фазовых шумов до 135 дБ/Гц на частоте до 2 ГГц. Благодаря этому российские конструкторы могут проектировать отличные радары.

– В нынешнее время большое значение приобретает подготовка молодых специалистов. Как у вас на предприятии организована эта работа?

– Мы открыли кафедру, а также научно-образовательный центр совместно с Тверским государственным университетом, оттуда и набираем молодых специалистов. Кафедре уже три года, и за это время к нам пришли пять человек. Конечно, приходится отбирать строго, ведь уровень для нашего предприятия требуется очень высокий. Приходят к нам и выпускники МИФИ, МГУ, МГИЭТ.

Также у нас организована работа совета молодых специалистов, с помощью которого начинающие инженеры быстрее адаптируются в коллективе и осваивают свою профессию.

– Сергей Суренович, «Военно-промышленный курьер» поздравляет вас и ваше предприятие с юбилеем. Желаем ОАО «Элпа» и дальше занимать лидирующие позиции в своей области, а также выпускать уникальные, не имеющие аналогов в мире изделия!

– Спасибо.

Сергей Нерсесов. Беседовал Алексей Рамм.

.jpg)