09

«ОБОРОНКА»

– Василий Григорьевич, можно ли считать, что ком-

позиты заменят в авиационном и космическом произ-

водстве традиционные металлы, или их ниша все-таки

ограниченна?

– Все материалы непрерывно совершенствуются, ме-

таллы в том числе. Композиты с ними постоянно конку-

рируют, притом что существует понимание, в каких слу-

чаях одно не может заменить другое. Оптимальное

конструкторско-технологическое решение позволяет

улучшить характеристики воздушного судна и опреде-

лить, какой материал станет наиболее подходящим для

того или иного элемента. Традиционно принято считать,

что крыло проще и выгоднее сделать из металла. А за-

крылки, элероны – это уже композитные сотовые кон-

струкции. Но когда речь зашла о крыльях с большим

удлинением, а именно такое, с коэффициентом 11,5, у

нового МС-21, расчеты показали: в данном случае лучше

использовать композитные технологии. Необходимо

обеспечить требуемую прочность при минимальном

весе, надежность, долговечность, но где какой мате-

риал использовать, решает конструктор.

– Только что миру показали беспилотни-

ки, атаковавшие авиабазу «Хмеймим». Там,

кроме двигателя, вроде металла вообще нет

– пластик, дерево, скотч.

– Это как раз хорошая иллюстрация: кон-

структор определяет, что из чего сделать, исходя

из требований, предъявляемых к летательно-

му аппарату. Для таких беспилотников,

которые в боевых условиях по сути явля-

ются одноразовыми, требования к на-

дежности весьма скромные. И что мы

видим? Бензобак из пластиковой бу-

тылки, мотор от газонокосилки, но

ведь конструкция гениальна в своей

простоте и полностью соответ-

ствует поставленной задаче. Я

не говорю об управляющей

электронике, речь, собствен-

но, о планере. Как сделаны

плоскости, как все скомпо-

новано… Такое способен

создать только профессионал

высочайшего класса. Как мы

«Калибрами» всех поразили,

так нас в свою очередь этими

«дронами с мусорной свал-

ки». Профессиональная ра-

бота конструктора и техно-

лога! Терроризм становится

интеллектуальным.

– В каком направлении

могут развиваться компо-

зитные технологии?

– История композитов древнее человечества. Клас-

сический пример – дерево, внутри которого находится

волоконная матрица, соответствующим образом связан-

ная в единую структуру. Это типичный однонаправлен-

ный композит, обладающий рядом специфических

свойств: прочность в направлении волокон, гибкость в

поперечном сечении… Все элементы конструкции по за-

данной программе формируются в нужное время и в

нужном месте, точность – до молекулы. Если брать

шире, то отчасти композитной конструкцией можно

считать и конструкцию крыла первых самолетов – дере-

вянный каркас и нервюры, полотняная обшивка со спе-

циальной пропиткой. То есть создавалось некое изделие

с требуемыми свойствами. Ныне в классификации ком-

позитов подобные конструкции называются гибридны-

ми. Скажем, в «Буране» они применялись достаточно

широко, когда металлическая растяжка переходит в

композитный узел, образуя с ним единое целое. Все вме-

сте работает как сложнонапряженная конструкция, соз-

давая с обшивкой каркас жесткости.

– До саморастущих композитных изделий с зало-

женной внутри матрицей нам далеко, видимо. Что

имеем сегодня?

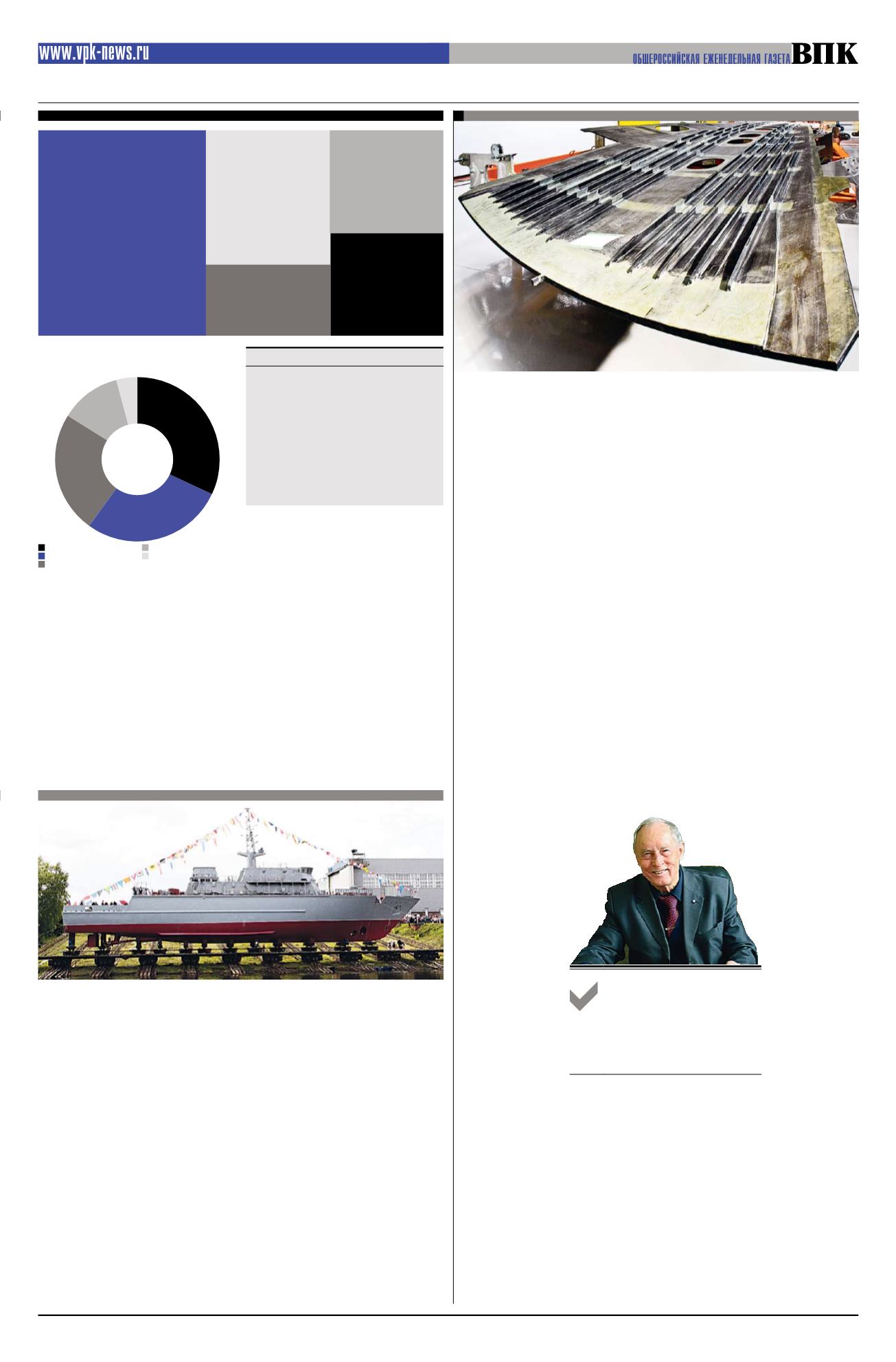

– В ходу два основных способа производства компо-

зитных изделий: традиционный и инфузионный. Тради-

ционный называется автоклавным, он используется «Бо-

ингом» и «Эрбасом», он же применяется при создании

элементов крыла истребителя Су-57 и гражданского SSJ.

Крыло формируется из панелей с сотовым заполните-

лем, покрытым обшивками из композита – уложенного

под разными углами углеродного волокна, пропитан-

ного специальными смолами. Полученный пакет вы-

держивается в автоклаве, где приобретает требуемую

прочность.

Близок к автоклавному и способ создания цилиндри-

ческих композитных изделий методом намотки различ-

ных волокон, например углеродной нити. Метод ис-

пользуется для создания баллонов высокого давления и

различных агрегатов самолета, применяется при изго-

товлении корпусов подводных лодок.

Автоклавная технология стала применяться в 80-е

годы, она дает хорошее качество, но не обладает преиму-

ществами конвейерного производства. Хотя традицион-

ная выкладка угле- и стекловолокна – ранее работа руч-

ная и чрезвычайно кропотливая – сегодня выполняется

автоматизированными методами. Как, например, в про-

изводстве самолета МС-21.

– Какой же выход для массового производства?

– Наиболее современный метод изготовления ком-

позитных изделий – технологии, что ныне используются

для создания «черного крыла», которое делается по про-

грамме МС-21. Способ называется вакуумной инфузи-

ей. Обычно считается, что в композите волокно должно

быть распределено равномерно, это обеспечивает изо-

тропность, то есть одинаковость свойств материала.

Здесь же заведомо закладывается неравномерность рас-

пределения волокна между слоями. Выкладка проводит-

ся автоматически с помощью специального робота.

Также возможно силовые элементы крыла, стрингера

включить в единую композитную конструкцию. И по-

лучается, что классические приемы создания крыла из

разных элементов и материалов мы теперь воспроизво-

дим на совершенно ином уровне, формируя все в еди-

ном изделии. Технология западная, нам ее помогали

внедрять компании, занимавшиеся созданием лопастей

для ветрогенераторов, и на МС-21 проходит освоение

самых передовых методик, используемых в авиастрое-

нии. Интересно, что у нас данный метод тоже суще-

ствовал, но не в авиации – лет двадцать назад таким

образом экспериментировали с изготовлением элемен-

тов корпусов троллейбусов. Сейчас же углеволокно и

связующие для производства «черного крыла» закупа-

ются за рубежом, но всеми правами на конкретную ме-

тодику обладает наша страна, поскольку разработка

велась по российскому заказу.

– То есть в авиационных композитах мы отстаем от

западных конкурентов?

– Если бы я услышал этот вопрос в 80-е годы, отве-

том стало бы категорическое нет. Тогда развитие компо-

зитов для авиации шло очень интенсивно, во многих

направлениях мы реально были даже не лидерами, а иде-

ологами. Возьмем Ан-124 «Руслан», созданный в те годы.

Он был абсолютным рекордсменом по объему компо-

зитных материалов, западные аналоги и близко не

стояли. Лидерами в «композитостроении» были

КБ Антонова и Сухого, они этому направлению

уделяли огромное внимание. Ныне максималь-

ный показатель – у «Боинга-787» Dreamliner.

Доля композитных материалов в нем

– около 50 процентов. У МС-21 –

порядка 30 процентов.

– И когда возникло отставание?

– Было ощущение, что в 90-е

откуда-то сверху пришла уста-

новка – свернуть направление.

Никаких приказов или распоря-

жений, просто у разработчи-

ков начали стремительно со-

кращаться заказы, а те до-

говоры, которые удавалось

заключить,

волшебным

образом не доживали до

реализации. Было огром-

ное количество велико-

лепных химиков, техно-

логов, но все развалилось.

И теперь главная пробле-

ма восстановления на-

правления заключается в

отсутствии кадров.

– Но в будущем авиа-

ция наша полетит на

«черном крыле» или

ожидаются какие-то дру-

гие перспективные тех-

нологии?

– Нынешняя эйфория

– еще чуть-чуть и композиты полностью заменят металл

– не вполне оправданна. Если такое и произойдет, то

очень не скоро. Все расхваливают прочность углеродно-

го волокна: мол, паутинка куда прочнее сопоставимой

по толщине нити из металла. Но она не прочнее, просто

у нее меньше дефектов, а при микронных сечениях

именно они главным образом влияют на прочность. А

ведь есть еще и металлические композиты, это отдель-

ная область, причем очень перспективная. Скажем, бор-

волокном армируются алюминиевые и магниевые спла-

вы, которые в результате получают совершенно новые

свойства. То есть металлы, как и обычные композиты,

приобретают заранее заданную структуру.

– Что можно отнести к недостаткам композитов?

– Для примера давайте рассмотрим конструкцию за-

крылков, предкрылков – всех элементов, меняющих аэро-

динамику. Они, не испытывая больших нагрузок, уже

традиционно изготавливаются в виде композитных со-

товых конструкций. Легкие, надежные. Но взлет-посадка

– это скачки давления, огромные перепады температу-

ры. А все клеевые соединения в той или иной степени

подвержены диффузии, они не могут обеспечить полную

герметичность на протяжении длительного времени. В

результате внутри конструкции происходит конденсация

и в конце концов там образуется вода, утяжеляющая де-

таль и тем самым влияющая на ее характеристики.

Беседовал Алексей ПЕСКОВ

ХОРОШО

ЗАБЫТОЕ

НОВОЕ

КОМПОЗИТНЫЕ ТЕХНОЛОГИИ

СИЛЬНЫ РАЗНООБРАЗИЕМ

В последнее время без упоминания

композитов не обходится ни одно

описание авиационных новинок. Создается

впечатление, что чем меньше в самолете

металла, тем он совершеннее. В чем сила

композитов и какие у них могут быть

недостатки, «Военно-промышленному

курьеру» помогал разобраться заместитель

генерального директора Национального

института авиационных технологий

(НИАТ), доктор технических наук

Василий ПОДКОЛЗИН.

Эйфория не вполне

оправданна.

Если композиты

и заменят полностью металл,

то очень не скоро

РЕТРОСПЕКТИВА

google.com

Алексей ПЕСКОВ

подотрасли искусственных и синтетических волокон и

нитей на период до 2020 года. В составе – специалисты 20

профильных предприятий.

Или ПАН, или пропал

Перспективное развитие – это в первую очередь фор-

мирование межрегионального отраслевого промышленно-

го кластера «Композиты без границ». Он создается с 2016

года по инициативе Umatex Group (входящей в Росатом).

На конференции «Импортозамещение-2017» гендирек-

тор компании Александр Тюнин, представляя проект, от-

метил, что ставится задача увеличить российский рынок

углеродного волокна и материалов на его основе. Сейчас

он составляет 0,5 процента от общемирового, а к 2025

году должен увеличиться вчетверо. В кластере будут соз-

даны условия для крупных, средних и малых предприя-

тий, а также для молодых бизнесменов, готовых организо-

вывать передовые производства и разрабатывать новые

высокотехнологичные продукты на основе композитов.

23 предприятия из Татарстана, Московской и Саратов-

ской областей подтвердили заинтересованность в проек-

те. Ожидается, что кластер будет полностью сформиро-

ван до конца этого года.

Что же касается композитных и смежных НИОКР и

проектов, необходимо выделить разработанную Перм-

ским исследовательским технологическим университетом

технологию использования вторичного углеволокна из

полимерных композитов. Этими разработками руководит

доцент Юлия Куликова. По ее словам, исследования по

извлечению углеродных волокон из состава полимерных

композиционных материалов (ПКМ) реагентными мето-

дами не имеют аналогов в России, они создают базу для

формирования новой отрасли производства конструкци-

онных и иных изделий. Главная цель проекта – увеличение

жизненного цикла изделий из ПКМ, в том числе в авиа-

ционной и космической отраслях, в машиностроении, за

счет повторного использования ресурсов. Достигнуто ми-

нимальное снижение механической прочности ПКМ из

вторичного продукта в сравнении с материалами из пер-

вичных волокон. Внедрение такой технологии планирует-

ся на предприятиях по утилизации отходов «Уралпласт» и

«Буматика». В Алабуге с помощью Фонда развития про-

мышленности в этом году модернизируется печь для про-

изводства высококачественного стекловолокна. Стои-

мость проекта – около 900 миллионов рублей, из них

441,5 миллиона обеспечит льготный заем ФРП. По ин-

формации Минпромторга РФ, востребованность проекта

обусловлена тем, что стекловолокно – среди наиболее

конкурентоспособных армирующих материалов, исполь-

зуемых в основе композитных изделий. Оно же основной

продукт для производства материалов, разрешенных к

применению в оборонной промышленности. Кстати, об-

щемировое потребление стекловолокна составляет 85

процентов от объема всех применяемых волокон для ар-

мированных композитов и лишь 13,5 процента приходит-

ся на другие полимеры.

Драйверы роста

российского рынка композитов (%)

Автопром

Строительство

Авиастроение

Судостроение

Энергетика

32

28

24

12

4

По результатам опроса участников международной конференции

«Композиты и компаунды» (2017)

Углеродное волокно – наноструктурированный органи-

ческий материал, содержащий 92–99,99 процента углерода

и обладающий высокими значениями прочности и упруго-

сти. УВ получают путем пиролиза из полимерных волокон

(прекурсоров). В качестве прекурсоров могут использо-

ваться волокна из полиакрилонитрила (ПАН), обычный и

жидкокристаллический пеки, вискозные нити, гидратцел-

люлоза, фенолоформальдегидная смола. В мировой прак-

тике наибольшее распространение получили УВ на основе

ПАН-волокон.

В России ПАН-волокно составляет минимум 70 процентов

в сырьевой базе УВ, до 20 процентов приходится на вискозу,

остальное сырье пока не используется. В большинстве раз-

витых стран и в КНР растет производство и потребление угле-

волокна из всех этих видов сырья, особенно из газовой фазы,

обладающего высоким модулем упругости.

СПРАВКА «ВПК»

300

тонн

24

региона

50

лет

3 года

35%

углеволокна

потребляется

в России в последние

несколько лет.

К 2025 году спрос

может вырасти в 10 раз.

России приняли программы по

внедрению композитных

материалов и изделий из них.

занимает сертификация

нового материала для

использования в

производстве оборудования.

За рубежом этот процесс

вдвое короче.

и более служат

современные

композитные

конструкции,

свидетельствуют

новейшие

исследования.

массы планера

перспективного

пассажирского самолета

МС-21 составляют

композиты.

конструкции спроектировать и изго-

товить для подводного флота. Наши

технологии позволяют это сделать.

Крылья будущих самолетов из

углепластиков уже показывали по те-

левизору. У нас в эллинге есть спроек-

тированные, изготовленные и испы-

танные образцы подводных крыльев

для морской техники. Они пока еще

не нашли широкого применения, но

уже готовы к внедрению.

Вообще, как это ни грустно, в рос-

сийском судостроении применяется

только полпроцента мирового объе-

ма полимерных композиционных ма-

териалов, а в Китае – 28 процентов, в

США – 14 процентов.

Вероятно, до сих пор сказывается

провал нашей промышленности в раз-

рушительные 90-е годы, но основная

причина, мне кажется, все же в опре-

деленном консерватизме наших кон-

структоров и производственников.

Инженеры, проектанты, заводча-

не готовы делать все что угодно из

любого железа и не очень стремятся к

широкому применению композитов.

– Чего недостает России для

«композитной революции»?

– Чтобы композитные материалы

быстрее и успешнее использовались в

производстве, входили в жизнь, необ-

ходимы конкуренция – наши разра-

ботки выдержат ее в сравнении с им-

портными аналогами – и, конечно,

политическая воля. Без этого процесс

идет и медленно, и тяжело. Отрасле-

вую программу внедрения компози-

ционных материалов в судостроение

на 200 листах мы разработали еще

года четыре назад. Она была одобрена

в Минпромторге, но до реализации по

большому счету дело так и не дошло.

– Хорошие композиты требуют ка-

чественных составляющих. Насколько

развито их производство в России?

– В свое время государство вло-

жило достаточно большие деньги в

строительство заводов по производ-

ству компонентов. Угольное и стекло-

волокно, различные клеевые смеси,

компаунды выпускаются у нас в до-

статочном количестве для успешного

старта. Даже с некоторым избытком.

С имеющимися заказами сейчас впол-

не справляется Средне-Невский

завод. Но в перспективе, конечно, не-

обходимы локальные современные

производства и на других ведущих су-

достроительных заводах.

По уровню разработок мы не от-

стаем от общемирового, а кое в чем

даже опережаем зарубежных конку-

рентов. Однако рынок композитных

материалов развивается очень стре-

мительно, и необходимо вкладывать

средства в создание новых компонен-

тов и изделий.

– Прежде чем вкладывать, эти

средства необходимо где-то найти…

– Конечно, было бы полезно, если

бы этими разработками заинтересо-

вались наши ведущие сырьевые ком-

пании – конечные потребители высо-

котехнологичной гражданской про-

дукции. Но они раскачиваются мед-

ленно, опираясь на проверенные

десятилетиями металлы и не торо-

пясь внедрять что-то новое, которое

окупится и принесет прибыль лишь в

обозримом будущем. Поэтому серьез-

ных вложений в разработку, произ-

водство и продвижение композитных

материалов приходится ждать лишь

от государства. Как, впрочем, приня-

то в мире в части всех фундаменталь-

ных исследований. И в этом плане

принятие межотраслевой федераль-

ной материаловедческой программы

на уровне высшего руководства стра-

ны пошло бы на пользу.

Композитные материалы уже не

чудо. Это рабочий инструмент, за ко-

торым будущее. А на будущем не

стоит экономить.

К примеру, наконец-то освоение

Арктики стало одним из ключевых на-

правлений государственной политики

России. Оживает Северный морской

путь – в 2017-м по заполярной трассе

было перевезено 8,5 миллиона тонн

грузов, а к 2022 году прогнозируется

рост до 40 миллионов тонн. В нашей

Арктической зоне сосредоточено до

30 процентов от общемировых запа-

сов минерального и углеводородного

сырья. В настоящее время локализова-

но до 25 процентов прогнозируемого

объема месторождений, разведка, раз-

работка и промышленное освоение

которых впереди. Все это потребует

создания широкой номенклатуры над-

водных и подводных технических

средств. Без композитных материалов

здесь не обойтись.

Беседовал Алексей ЗАХАРЦЕВ,

корреспондент «ВПК»

(Санкт-Петербург)

bastion-щpk.ru

уникальный тральщик

С немагнитным корпусом