Все свои

Кто бы мог подумать, что труд на химическом производстве может быть в удовольствие. Но да – все сотрудники ферритового цеха сплошь энтузиасты, преданные своему делу. Потому и атмосфера здесь какая-то особенная. Достаточно пробыть в цехе полтора часа, поговорить с людьми – и уже хочется встать к станку и сказать: «Научите-ка делать эти удивительные штуки – ферриты!». Кстати, это вполне возможно. Как говорит начальник цеха Наталья Плетнёва, если есть руки и голова, то освоить технологические процессы может каждый. Только так уж сложилось, по убеждению Плетнёвой, – «судьба!»: «случайных» людей в цехе нет…

Работе с ферритами специально не учат ни в вузах, ни в колледжах. Специалистов готовят в цехе: прямо на рабочих местах, превращая в «ферритовых ювелиров».

Коллектив у нас удивительный. Каждый вовлечён в производственный процесс и старается создать «идеальный» феррит.Наталья Плетнёва

Работа хоть и механизированная, но тонкая: размеры ферритовых изделий измеряются в микронах. Не менее важна точность воспроизведения структуры ферритового материала, поэтому даже при таких грубых, на первый взгляд, операциях, как дробление и прессование, приходится постоянно контролировать физико-химические параметры с применением новейших методов мониторинга.

Сейчас штат ферритового цеха составляет 27 человек – рабочие (дробильщики, прессовщики, шлифовщики), инженеры-технологи, химик, начальник цеха, два его заместителя и старший мастер. Все руководители в своё время, в силу необходимости, сами постояли у станков, выполняя различные операции, и теперь могут заменить любого сотрудника. Рабочие тоже взаимозаменяемы, поскольку большинство владеет не менее чем тремя специальностями.

Для начальника цеха люди – главная ценность. Их всеми силами стараются удерживать и развивать. А сама Наталья Михайловна – тот редкий руководитель, к которому можно обращаться не только по рабочим вопросам, но и с личными проблемами. Обязательно поможет.

– Коллектив у нас удивительный, – говорит Наталья Плетнёва. – Каждый вовлечён в производственный процесс и старается создать «идеальный» феррит. Все мы, включая рабочих, знаем, что в современных условиях победить конкурентов можно только качеством; и работаем не только «на зарплату». Объединяющая идея тоже есть, она играет не последнюю роль.

Проблемы текучести кадров здесь не существует. Большинство работников трудятся в цехе свыше десяти лет. А пятеро старожилов – начальник цеха Наталья Плетнёва, заместитель начальника цеха Александр Новиков, инженер-технолог Татьяна Гайсёнок, инженер-технолог Ольга Кривопалова и шлифовщик Татьяна Горяева – более 30 лет.

-

Начальник ферритового цеха Наталья Плетнёва рассказывает про ферритовые стержни

-

Александр Новиков, заместитель начальника ферритового цеха и один из ветеранов. Его стаж работы в КБ-1 – 35 лет

-

Ферритовые «сердечники»

-

Жанна Зотова, химик. Муж Жанны Александр устроился в ферритовый цех, ещё будучи студентом Института стали и сплавов, а потом привёл жену

-

Упаковка для ферритов – тоже собственная разработка цеха

-

Дмитрий Черникин, кандидат технических наук, заместитель начальника ферритового цеха по инновационному развитию. С его приходом в цехе начало развиваться новое направление – создание радиоэлектронных устройств на базе ферритов собственного производства

-

Алексей Гурьев, дробильщик и по совместительству генеральный конструктор высокотемпературных печей

-

Денис Терентьев, инженер

-

Наталья Пиголь, прессовщик изделий электронной техники

-

Татьяна Васильевна Гайсёнок, инженер первой категории, ведущий специалист по надзору за технологическим процессом изготовления ферритовых изделий. Стаж работы в цехе – 37 лет

-

Кривопалова Ольга Алексеевна, инженер первой категории, ведущий технолог ферритовых материалов. Работает в цехе вот уже 37 лет

-

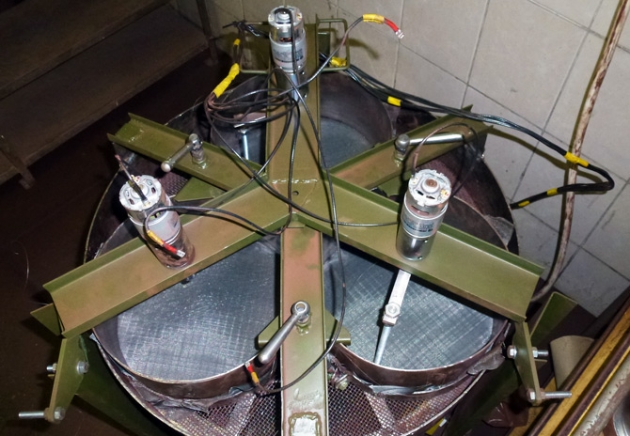

Протирочное вибрационное сито для грануляции ферритовых пресс-порошков

-

На фото, слева направо: Владимир Петраков (дробильщик), Евгений Закляков (шлифовщик), Давуд Магомединов (дробильщик), Алексей Гурьев (дробильщик), Алексей Кондратюк (шлифощик), Наталья Плетнёва (начальник цеха), Дмитрий Зайцев (дробильщик), Альбина Немцева (техник), Игорь Сучков (прессовщик), Наталья Пиголь (пресовщик), Прасковья Евланникова (шлифовщик), Денис Терентьев (инженер)

Легенды ферритового цеха

Легенда коллектива – Лидия Ивановна Макарова, работавшая в цехе с момента его основания. На пенсию она ушла только в 83 года. До тех пор стояла у прессовального станка и работала с воодушевлением. Её не стало два года назад.

– Приезжала с другого конца Москвы, и всегда вовремя. Придёт, перед работой перекрестит станок и обязательно скажет ему: «Кормилец ты мой!» – рассказывает Наталья Плетнёва. – Такая тяжёлая жизнь: война; больной сын; выхаживала мужа, умирающего от рака… И при этом ясный рассудок, оптимизм во всём, и необыкновенная, беззаветная любовь к своему делу! Замечательный человек была Лидия Ивановна. Я её всем в пример привожу. Мы о ней часто вспоминаем.

Сама Наталья Михайловна пришла в цех сразу после школы в 1974 году, можно сказать, попала сюда случайно, по комсомольской путёвке. Без отрыва от производства окончила Московский радиотехнический институт. Работала лаборантом, потом ведущим инженером, заведующей лабораторией, мастером, старшим мастером.

Ещё один корифей цеха Александр Валерьевич Новиков – разработчик новых ферритовых материалов (только за последний год были запатентованы три его разработки: 1СЧ-170, 1СЧ-340, 1 СЧ-380), автор уникальных технологий и по «совместительству» собственный «Левша» ферритового производства.

В его лаборатории есть прибор, который Александр Валерьевич, шутя, представляет как адронный коллайдер. Прибор, на первый взгляд, неприметный – состоит из старого эмалированного чайника и стеклянной бутылки без дна. Но этот агрегат только на вид незамысловат. На самом деле он выполняет важную функцию – проверяет влагопоглощение ферритов при определённых условиях. На такие полезные выдумки Александр Валерьевич мастер. Реакция гостей на «адронный коллайдер» его веселит: каждому хочется сделать селфи на память.

В «смутные» 90-е нынешние ветераны ферритового производства в буквальном смысле спасли его от полного разрушения и разграбления.

– Тяжёлое было время, – вспоминает Наталья Плетнёва. – Вдруг оказалось, что мы никому не нужны, как и ферриты. В цехе осталось всего несколько человек. Приходилось по очереди ночевать на работе. Сторожили оборудование, чтобы его ночью не вывезли. Понимали, что всеобщее безумие рано или поздно пройдёт, что все наработки, уникальные технологии надо сохранить – они снова понадобятся. Так и оказалось. Когда генеральным директором НПО «Алмаз » стал Игорь Рауфович Ашурбейли, производство начало возрождаться. Девяностые многому нас научили. Мы тогда начали вникать во все процессы: были и рабочими, и технологами, сами собирали и ремонтировали оборудование. Теперь тому же учим других сотрудников. У нас каждый – «универсал».

С тех пор так и повелось – многое выполняем своими силами: и модернизацию рабочих мест, и совершенствование технологий, и обустройство «быта». Как результат – высокая производительность труда, отменное качество изделий и невысокие цены на них. Например, за счёт рационализации ряда технологических процессов удалось существенно снизить время обжига ферритовых изделий. Промышленная печь для обжига ферритов с температурой до 1500 °C стоит порядка трёх миллионов рублей, специалисты цеха спроектировали и изготовили инновационные – с большими возможностями и лучшими характеристиками за 250 тысяч. Такая вот экономия и оптимизация производственных процессов.

Из последних достижений: в цехе разработан и тестируется метод контролируемого принудительного охлаждения ферритовых заготовок, так как выяснилось, что в зависимости от режима охлаждения можно получить ферритовые материалы с различными электромагнитными параметрами. Для этого создана автоматизированная система контроля скорости охлаждения.

Совершенству, как известно, нет пределов. И все сотрудники ферритового цеха об этом знают. Потому и работать им интересно.

Справка

Сейчас цех выпускает более 40 марок ферритовых материалов (ориентировочно 1 млн. штук ферритовых изделий в год), большинство из которых используется в фазовращателях – устройствах, установленных в фазированных антенных решётках самых современных зенитно-ракетных комплексов. Эти устройства позволяют осуществлять обзор воздушного пространства подвижным лучом неподвижной антенны радара (возможность сканирования), обеспечивая определение точных координат летательных аппаратов.

Как производятся ферриты

Феррит сочетает свойства магнитов и керамики, ему не страшны ни перепады температур, ни радиация. Работает он в любых климатических условиях.

Разные виды (марки) ферритов изготавливаются путём смешивания порошковых веществ – оксидов. Основа любого феррита – оксид железа, к которому в различных пропорциях добавляются оксиды других металлов и специальные добавки.

Процесс создания ферритового изделия начинается с химического анализа исходного сырья, смешивания и дробления смеси. Полученный состав помещается в печь, где проходит ферритизацию при температуре 1000 градусов. Полученный таким образом ферритовый порошок передаётся на гидростатическое или гидравлическое прессование, в зависимости от конфигурации заготовки. Изделие получает форму (стержня, диска, кольца, «сердечника», экрана или пластины) и вновь подвергается обжигу. После этого заготовки проходят механическую обработку (шлифование) для получения вида готовых изделий, соответствующих требованиям технической документации.

В процессе создания ферритовая деталь может проходить до ста технологических операций, включая различные замеры и испытания. На выходе получаются прочные изделия с особыми магнитоэлектрическими свойствами, которые, в зависимости от типов и характеристик, используются в самых разных сферах – от военной техники до медицины.

Где и для чего используются ферриты

- Для изготовления специальных устройств, устанавливаемых в антенные системы сухопутных, морских и авиационных радиолокаторов. Антенные устройства обеспечивают обзор воздушного пространства путём сканирования (качания) «луча» антенны. Здесь используются так называемые «излучающие» ферриты.

- У «поглощающих» ферритов назначение прямо противоположное. Например, они используются в составе покрытий или в качестве облицовочного материала военных объектов, которые должны быть невидимыми для систем обнаружения. С их помощью маскируют военные корабли, самолёты и другую технику.

- Помещения, в которых работает секретное оборудование или проводятся конфиденциальные переговоры, часто отделывают плиткой из «поглощающих» ферритов для защиты от возможной утечки информации.

- С применением ферритов изготавливаются бесконтактные датчики для электронных пропускных систем.

- В водопроводных трубах ферритовые омагничиватели воды предотвращают появление ржавчины и накипи, тем самым увеличивая срок службы труб.

- Ферриты применяются для создания покрытия так называемого «беспилотного шоссе»; они управляют датчиками автомобиля, движущегося без водителя.

- Ферриты могут использоваться во встроенных антеннах мобильных телефонов для усиления сигнала и качества связи.

- Ритмичность работы стиральных машин может обеспечиваться устройствами из феррита.

- Ферриты широко применяются в магнитотерапии для лечения остеохондроза, улучшения кровообращения.

И это далеко не все сферы применения ферритов. Продолжение – в следующем материале о цехе «КБ-1».